1前言

在壓鑄模具上不易設置冷卻水的熱節部位制作成鑲塊結構,鑲塊采用熱傳導性能強的鎢鋼材質制成,使熱節部位的冷卻效果達到理想狀態,消除縮松、粘模,減少鑄件泄漏不良。由于缸體結構復雜,模具冷卻方式目前主要采取線式冷卻、點冷和高壓點冷對模具進行冷卻,模具上的深腔部位采用點式冷卻和高壓點冷方式進行冷卻。但是缸體上的局部位置由于尺寸過于偏小,冷卻水的設置距離熱節部位較遠或無法設置冷去水,造成局部位置溫度過高,產生粘模和縮松,從而造成泄漏。為此,模具上局部不易設置冷卻水的位置設置成鑲塊結構形式,鑲塊 采用鎢鋼材質,達到降低該處溫度的目的。鑄件外形圖片見圖1。 圖1

圖1

2改善前鑄件品質狀態

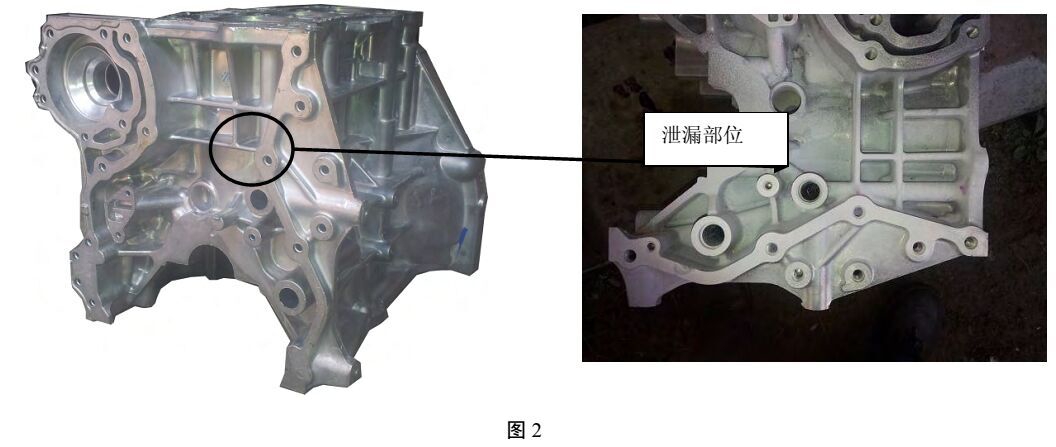

2.1 鑄件加工后泄漏不良平均達到4.3%,鑄件內部品質不穩定,泄漏最高時達到8%;泄漏部位見圖2。

2.2泄漏部位出現嚴重粘模現象,延長噴涂時間無法解決粘模;

2.3通過調整工藝,泄漏現象沒有明顯改觀。

3原因調查

3.1對模具泄漏部位進行解剖著色檢查,該處出現縮松,見圖3;

3.2 泄漏部位外壁出現粘模,見圖4;

3.3 模具溫度檢測,發現泄漏部位溫度明顯高于周邊區域,噴涂后溫度達到了202℃,見圖5;

4原因分析

根據原因查找,鑄件內部質量變差的原因終結為以下幾點:

4.1 隨著模具的使用模次的增多,模具表面光潔度逐漸變粗糙,鋁液在模具型腔內的流動變差,模具局部位的補縮變差,造成縮松;

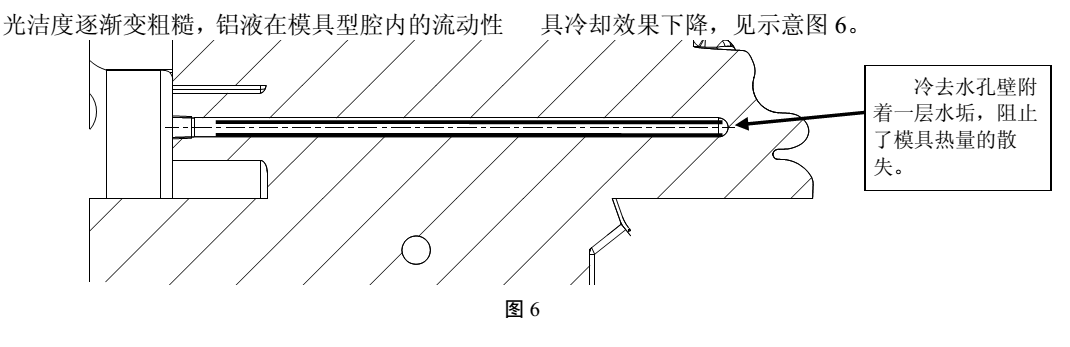

4.2 由于模具采用的是冷卻水冷卻,模具使用到一定模次,模具上的冷卻水通道壁上結了一層水垢,水垢降低了冷卻水帶走模具熱量,使模具冷卻效果下降,見示意圖6。

4.3由于上述兩項原因的疊加,加上泄漏部位本身壁厚較大,屬于熱節部位,產生縮松的后 果更加明顯。

4.4由于模具溫度較高,泄漏部位表面粘模嚴重,鑄件表面致密層破壞,在上鑄件縮松,泄漏不良高;

5改進方案

由于泄漏部位屬于熱節部位,溫度高造成縮松,鑄件表面致密層由于粘模破壞,產生泄漏所以改進方案的主要目的是降低該處模具溫度,模具表面粘模。

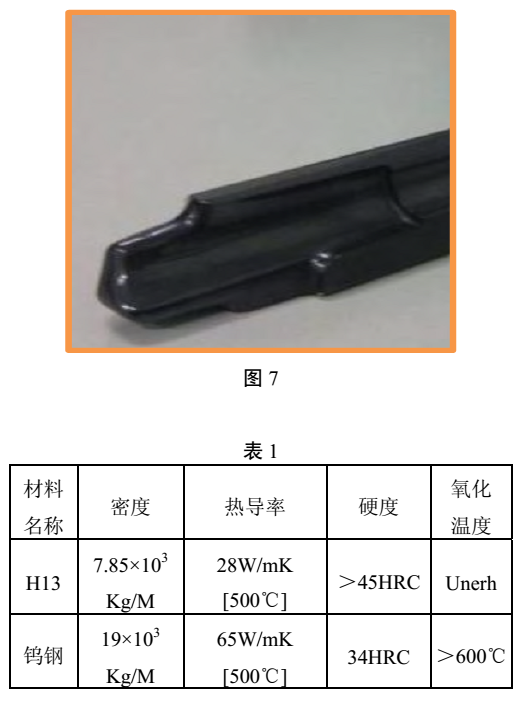

因此,將模具上的泄漏部位更改為鑲塊結構,該鑲塊選取鎢鋼材質制成(見圖7),鎢鋼 與一般的模具鋼比較具有優良的導熱性能、700℃內不會氧化、600℃內不會粘模的優點,鎢 鋼材料與一般模具鋼的性能對比件表1。

6效果確認

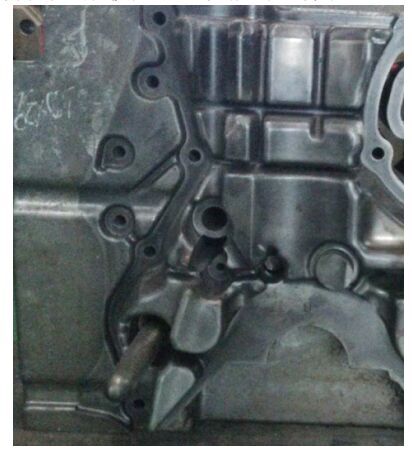

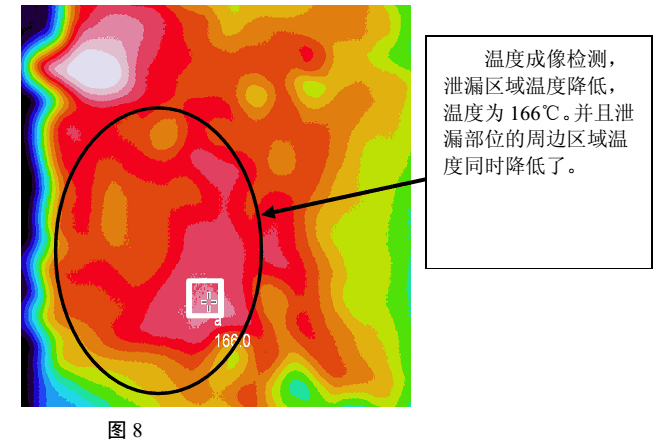

6.1 泄漏部位模具噴涂后溫度降低了36℃,泄漏部位的周邊區域整體溫度都較更改前下降,見圖8。

6.2更改后鑄件外觀未見粘模現象。

6.3更改后泄漏部位的泄漏不良率為2.32%,降低了2.88%;

7結論

通過對模具上不易設置冷卻水的位置進行更改,設計成鎢鋼鑲塊結構,可以降低熱節區域的整體溫度,提高鑄件的內部質量,同時解決粘模不良。

辦公地址

重慶市九龍坡區陶家鎮陶跳路11號

辦公地址

重慶市九龍坡區陶家鎮陶跳路11號

電子郵箱

shengyuan@cqsymj.com

電子郵箱

shengyuan@cqsymj.com

聯系我們

86-23-68415006-818

聯系我們

86-23-68415006-818 公司傳真

023-68412553

公司傳真

023-68412553

主站蜘蛛池模板:

利辛县|

崇文区|

永仁县|

错那县|

二连浩特市|

泸定县|

襄垣县|

鹤壁市|

渭源县|

南溪县|

天峻县|

六安市|

冷水江市|

萨嘎县|

渭南市|

贞丰县|

芒康县|

台北县|

平顺县|

翼城县|

安吉县|

射阳县|

阿荣旗|

巴彦淖尔市|

朝阳市|

灵丘县|

淳化县|

扶风县|

陆丰市|

南陵县|

香河县|

镇巴县|

隆昌县|

大庆市|

陇西县|

衡阳市|

宁德市|

竹北市|

大悟县|

河北省|

珠海市|

主站蜘蛛池模板:

利辛县|

崇文区|

永仁县|

错那县|

二连浩特市|

泸定县|

襄垣县|

鹤壁市|

渭源县|

南溪县|

天峻县|

六安市|

冷水江市|

萨嘎县|

渭南市|

贞丰县|

芒康县|

台北县|

平顺县|

翼城县|

安吉县|

射阳县|

阿荣旗|

巴彦淖尔市|

朝阳市|

灵丘县|

淳化县|

扶风县|

陆丰市|

南陵县|

香河县|

镇巴县|

隆昌县|

大庆市|

陇西县|

衡阳市|

宁德市|

竹北市|

大悟县|

河北省|

珠海市|